什么是渗碳淬火?

渗碳淬火是钢的表面硬化方法之一,是一种使碳在表面扩散,使表面变硬,内部发粘的热处理方法。

由于表面变硬,适用于要求耐磨的零件和局部承受强表面压力的零件。

在这种时候选择渗碳淬火

我的情况,

在考虑使用哪一个时

渗碳淬火

由于表面有滴答声,因此可以防止划痕、凹痕和磨损。

疲劳强度高,因为表面成为压缩的残余应力。

由于它使用气氛炉,如果量大,价格便宜。

当你可以利用这一点时,它就是渗碳!我会决定的。

相反,在渗碳不好的地方,

表面太粘,变形会裂开

少量是昂贵的

是那样的地方吗?

由于内螺纹在扩展方向上施加力,因此渗碳硬化产品可能会破裂。

气体渗碳量大的话,使用连续炉可以便宜一些,如果量少的话,就是间歇式炉,因为是按批次估算的,所以会比较贵。此外,由于渗碳深度检查经常切割一块,如果量少,检查成本会很高。

让我们仔细看看渗碳和淬火。

适合渗碳淬火的材料

所用材料通常为含碳量在0.2%以下的碳钢,或合金钢。

对于 JIS 钢,以下材料适用于渗碳和淬火。

-

S09CK-S20CK

-

S10C-S20C

-

SCM415H-SCM420H

-

SUM22、SUM24L

两者都是碳含量为 0.2% 或更低的材料。

S09CK 至 S20CK,根据 JIS 专门用于皮肤灼伤,由于严格的部件规定,非常适合渗碳和淬火,但 S10C 至 S20C 也可以毫无问题地使用。

S20CF(S20CL)等通过添加铅而提高切削性的钢材也可以进行渗碳硬化处理。

我没有使用硫易切削钢 (SUM) 的经验,但它似乎是可以加工的。

对于SS400,自攻螺丝等一些小物件已经渗碳淬火,但由于部件不保证,渗碳结构可能会变得异常,不适合需要可靠性的机器零件。..

材料选择指南

对于普通大众来说,基本

我想增加耐用性(增加中心的硬度和强度)

提高切割效率

渗碳淬火硬度

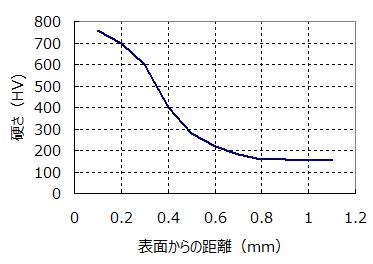

渗碳淬火钢的硬度是表面较硬,硬度逐渐降低,而不受渗碳影响的中心部分与经过热处理的母材硬度相同。

例如,它看起来像这样。(S10C,180℃回火后)

由于通过渗碳使表面的含碳量达到0.7~0.9%左右,因此任何材料经过低温回火(180~200℃)后,表面硬度都会达到HV650~800左右。

硬化层的深度可浅可深,取决于渗碳时间。

织物硬度

如果织物太软,在施加强大的表面压力时会出现凹痕,并且表面的硬化层无法承受变形,因此很容易出现裂缝。

面团的硬度根据碳含量和硬化性而变化。

织物硬度按S10C<S20C<SCM415H<SCM420H的顺序增加。

硬度变化很重要

如果硬度下降过快,表面容易发生剥落和开裂。

在渗碳过程中,提供了碳扩散时间,以使硬度变化尽可能平缓。

SCM等合金钢具有良好的淬透性,HV400-300左右的变化可以平缓,根据使用方法可以期待耐久性的提高。

渗碳淬火应变及尺寸变化

不限于渗碳和淬火,热处理会导致钢材变形。

变形原因

变形的原因是

有。

热应力影响复杂形状零件的弯曲,变形应力在孔和外径等偏差中占主导地位。

热应力是由于加热和冷却不均匀引起的部件的热膨胀差异引起的应力。如果在该温度下热应力超过屈服应力,冷却后塑性变形将保持不变。

相变应力是由面心立方晶格的奥氏体和体心立方晶格的马氏体的体积比产生的应力。

淬火时体积因马氏体相变而膨胀,但由于未相变马氏体的残余奥氏体体积小,因此根据两者的比例,淬火后尺寸可能会增大或减小。

有必要设计预测尺寸变化的零件

在渗碳淬火的情况下,由于表面碳量大,残留奥氏体量大,外径往往会减小。根据长度和壁厚,圆柱零件的内径似乎对大而厚的零件趋于扩大,而对小而薄的零件趋于缩小。

对于热处理后的尺寸很重要的零件,需要通过实验预先知道变化量。

如果老化是一个问题,考虑用零下处理减少残余奥氏体。

JIS及渗碳淬火术语

渗碳淬火用JIS如下。

|

JIS 编号

|

标准名称

|

重点

|

|

JIS B 6914

|

钢的渗碳渗碳渗氮淬火回火

|

加工设备、加工产品质量、试验方法等。

|

|

JIS G 0557

|

渗碳硬化钢深度的测量方法

|

有效固化层深度、总固化层深度等的定义、测量方法等。

|

请记住,有效硬化层深度和总硬化层深度的含义和规范方法对设计人员也很重要。

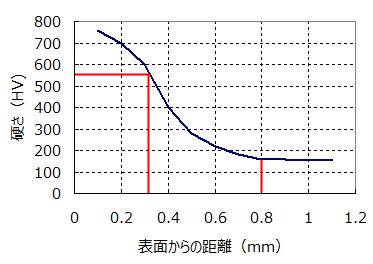

维氏硬度是在不超过200°C的温度下硬化或回火时测量和判断的。

以下,有效固化层深度为0.36mm,即HV550位置距表面的距离。

点是硬度变平的位置。您还可以蚀刻并查看金相结构以找到边界。

在上图中,总固化层深度为 0.8 mm。

渗碳淬火拉深调节方法

渗碳淬火说明

用 来指定是很常见的。

例)表面硬度:HV680-780,有效硬化层深度:0.5-0.8mm

指定总硬化层深度会增加测量者的误差,因此除非特殊情况,否则应避免。

渗碳方式

渗碳淬火方法有固体渗碳、液体渗碳、气体渗碳、真空渗碳、等离子渗碳,但目前主流的方法是气体渗碳,真空渗碳逐渐增多。

气体渗碳是在大气中使丙烷等变性,生成含有一氧化碳和氢气的渗碳气体(RX气体)。通过2CO→C+CO2的反应,碳侵入并扩散到钢中。

渗碳炉有连续炉和分批处理炉两种,按生产量使用。

详情请交给渗碳淬火专家,作为机械设计师,最好配合下图正确使用。

即使采用气体渗碳,近来常压炉的气体浓度控制质量也有所提高,质量已趋于稳定。另外,通过导入氨气等使氮气进入并进行渗氮处理,也进行了提高耐磨耗性和耐疲劳性的处理。

真空渗碳适用于高性能零件,因为它没有晶间氧化,改善不均匀渗碳和脱碳。

晶间氧化的作用是什么?

晶界氧化是钢表面的晶界被氧化的现象,不能通过气体渗碳来避免。

据说是造成疲劳强度下降的罪魁祸首,因为它与表面有细小的裂纹相同。

然而,当我早些时候比较气体渗碳和真空渗碳时,疲劳寿命没有显着差异。

晶间氧化层的厚度最多为10μm左右(最大20μm),比一般切削的最大粗糙度约25μm要薄,所以我觉得它对剧烈切削不是很有效。我认为抛光表面会有影响,所以我认为最好从表面的完成状态来判断是否有晶间氧化的影响。

不过不知道各种机件有什么样的区别,真空渗碳还有其他优点,所以如果气体渗碳有问题,最好也试试真空渗碳。

渗碳淬火总结

近来,大气炉的控制技术进步了,甚至在均热高碳钢的情况下,为了防止脱碳,大气也进行了轻微渗碳。

随着处理方法的多样化,机械设计人员应与热处理专家合作,应用适合其目的的热处理方法,而不是简单地将其称为“渗碳”。..

|